مقدمه

ظهور تکنولوژی ذوب القایی تحت خلاء (VIM) به اواسط قرن نوزدهم باز میگردد، لیکن صنعتی شدن آن در نیمه دوم قرن 20 اتفاق افتاد. علت ظهور این تکنولوژی، نیاز به تولید سوپرآلیاژهای حاوی عناصر با واکنشپذیری بالا بود. ذوب القایی تحت خلاء فرآیندی نسبتاً انعطاف پذیر است به این معنی که امکان کنترل زمان، دما، فشار و انتقال جرم از طریق هم زدن ذوب وجود دارد. بر همین اساس، ذوب القایی تحت خلاء کنترل بیشتری بر ترکیب و همگنی آلیاژ، نسبت به سایر فرآیندهای ذوب خلاء فراهم میکند. دمای کارکرد این نوع کورهها بالای 2000 درجه سانتیگراد است، لذا میتواند برای ذوب آلیاژهای خاص با دمای ذوب بالا نیز مناسب باشد.

مزایا

از عوامل رشد و صنعتی شدن این نوع کورهها میتوان به موارد زیر اشاره کرد:

- انعطاف پذیری به دلیل حصول دقت بالا و ابعاد کوچک

- تغییر سریع برنامه برای انواع مختلف فولادها و آلیاژها

- عملکرد آسان

- تلفات کم عناصر آلیاژی توسط اکسیداسیون

- دستیابی به ترکیب بسیار نزدیک به ترکیب مطلوب

- کنترل دقیق دما

- سطح پایین آلودگی محیط زیست از نظر تولید گرد و غبار

- حذف عناصر غیر مفید و ناخواسته با فشار بخار بالا

- حذف گازهای محلول مانند: هیدروژن و نیتروژن

در مقایسه با فرآیندهای ذوب در محیط با اتمسفر هوا از جمله کورههای قوس الکتریکی (EAF) که بعدا با سیستمهای تخلیه اکسیژن، و افزودن آرگون (AOD) تجهیز شدهاند، ذوب القایی تحت خلاء سوپرآلیاژها باعث کاهش قابل توجهی در انرژی میشود. علاوه بر این، عناصر دارای فشار بخار بالا (به طور خاص سرب و بیسموت) که ممکن است در طی فرآیند وارد قراضه شوند، در ذوب به این روش حذف میشوند. بنابراین، سوپرآلیاژهای تولید شده به این روش دارای خواص خستگی بهتری هستند.

ساختار کوره ذوب القایی تحت خلاء

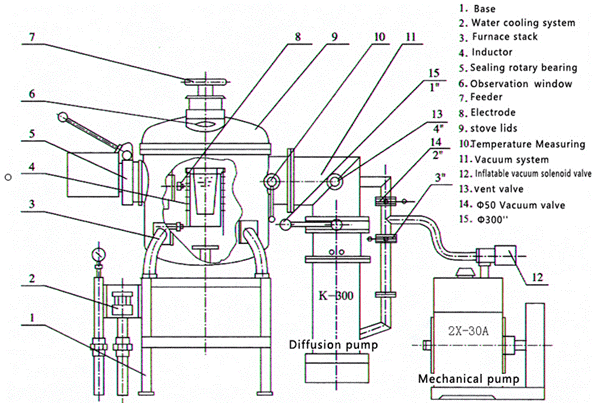

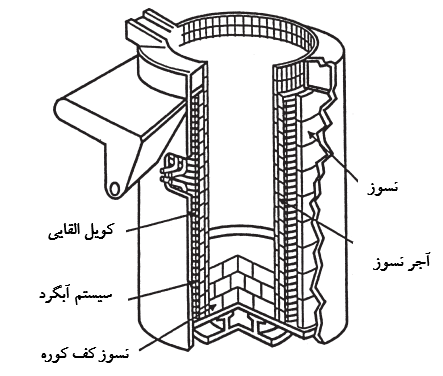

مطابق شکل زیر، کوره VIM شبیه یک بوته ذوب، درون پوسته فولادی است، که به یک سیستم خلاء با سرعت بالا متصل است. قلب کوره یک بوته حلزونی مانند است که همراه با سیم پیچهای القایی و خنککننده و پوشش نسوز تجهیز شده است. گرمایش توسط جریان الکتریکی عبوری از مجموعه سیم پیچهای القایی ایجاد میشود. سیمپیچها از لولههای مسی ساخته شدهاند که با جریان یافتن آب در لولهها خنک میشوند. عبور جریان از سیمپیچها باعث ایجاد یک میدان مغناطیسی و جریان در بار داخل نسوز میشود. وقتی گرمای تولید شده به اندازه کافی باشد و بار به طور کامل ذوب شده باشد، میدانهای مغناطیسی ذکر شده باعث همزدن مذاب میشوند. فرکانس سیم پیچ القایی مطلوب برای گرم کردن شارژ بسته به شکل، اندازه و وضعیت قراضه متفاوت است. تجهیزات قدیمی از یک فرکانس واحد استفاده میکردند، اما منابع تغذیه جدید میتوانند در فرکانسهای متغیر کار کنند و برای مذابهای متنوع، تنظیم میشود تا سریعترین شرایط گرمایش/ ذوب را بدست آورند.

شکل 1- اجزای اصلی یک کوره VIM

شکل 2- ساختار بوته

کورههای قدیمی VIM به صورت سیستمهای تک محفظهای طراحی شده اند که قبل از شروع ذوب، قالب داخل کوره قرار میگیرد و شارژ مذاب سپس درون قالب ریخته می شود. درب کوره های تک محفظه ای باید پس از هر ذوب باز شوند تا قالب ها خارج شده و قالب های جدید قرار داده شوند. اکثر کوره های VIM دارای سیستمی از قفل های خلاءء بزرگ برای انتقال قالب های آماده شده به داخل محفظه ذوب هستند. در کوره های دو محفظه ای (شکل 3) یک محفظه جداگانه برای قالب ها وجود دارد. فلز مذاب از طریق بارریزها (تغارهای فولادی با روکش نسوز) به یک تاندیش منتقل میشوند و سپس مذاب از تاندیش به داخل قالب ریخته می شود. برخی از سیستم ها به گونه ای طراحی شده اند که مذاب مستقیماً از بوته به داخل تاندیش بریزد.

شکل3- شماتیکی از کوره ذوب تحت خلاء دو محفظه ای

شارژ کوره

مواد ورودی به کوره از سه بخش تشکیل شده است:

- یک بخش مواد تازه، که متشکل از موادی است که قبلا در این نوع کورهها ذوب نشدهاند.

- یک بخش نسوز، که از اکسیدهای مواد تازه قسمت قبل تشکیل شده و تمایل به افزایش حلالیت اکسیدها و نیتریدها در بار خام را دارد.

- یک قسمت برگشتی (یا قراضه) ، که قبلا در خلاء ذوب شده است.

References:

ASM Handbook, Volume15: casting, p.1-8