مقدمه

سوپرآلیاژها، آلیاژهایی با پیچیدگی و عملکرد بالا هستند که دارای مقاومت به اکسیداسیون عالی در دماهای بالا می باشند. سوپرآلیاژها بر اساس فلز زمینه به سه گروه پایه نیکل، کبالت و آهن تقسیم بندی می شوند که حاوی عناصر آلیاژی مختلف شامل عناصر با نقطه ذوب بالا (نایوبیوم، مولیبدن، تنگستن و تانتالیوم)، کروم و تیتانیوم می باشند. این آلیاژها استحکام مکانیکی، مقاوت به خزش و مقاومت به خوردگی بالایی را مخصوصاً در دمای بالا از خود نشان می دهند.

خواص سوپرآلیاژها

سوپرآلیاژها برای کاربردهای دمای بالا استفاده می شوند به این معنی که نیاز است شکل اشان در دماهای بالا نزدیک به نقطه ذوب اشان (بالای ℃650) حفظ شود. بر حسب عناصر آلیاژی اضافه شده، سوپرآلیاژها می توانند استحکام بالا، پایداری و مقاومت به اکسیداسیون و خوردگی را در دماهای بالا حفظ کنند.

سوپرآلیاژهای پایه نیکل

– استحکام بالا

– مقاوت حرارتی بالا

– مقاومت به خوردگی بالا

– قابلیت ماشنکاری

– حافظه دار شکلی

– ضریب انبساط حرارتی کم

سوپرآلیاژهای پایه کبالت

– نقطه ذوب بالاتر در مقایسه با سوپرآلیاژهای پایه نیکل و آهن

– مقاومت به خوردگی داغ عالی در مقایسه با سوپرآلیاژهای پایه نیکل و آهن

– مقاومت به خستگی حرارتی بالاتر و جوش پذیری بهتر در مقایسه با سوپرآلیاژهای پایه نیکل

سوپرآلیاژهای پایه آهن

– استحکام بالا در دمای اتاق

– مقاومت بالا در برابر خزش، خوردگی، اکسیداسیون و سایش

تاریخچه سوپرآلیاژها

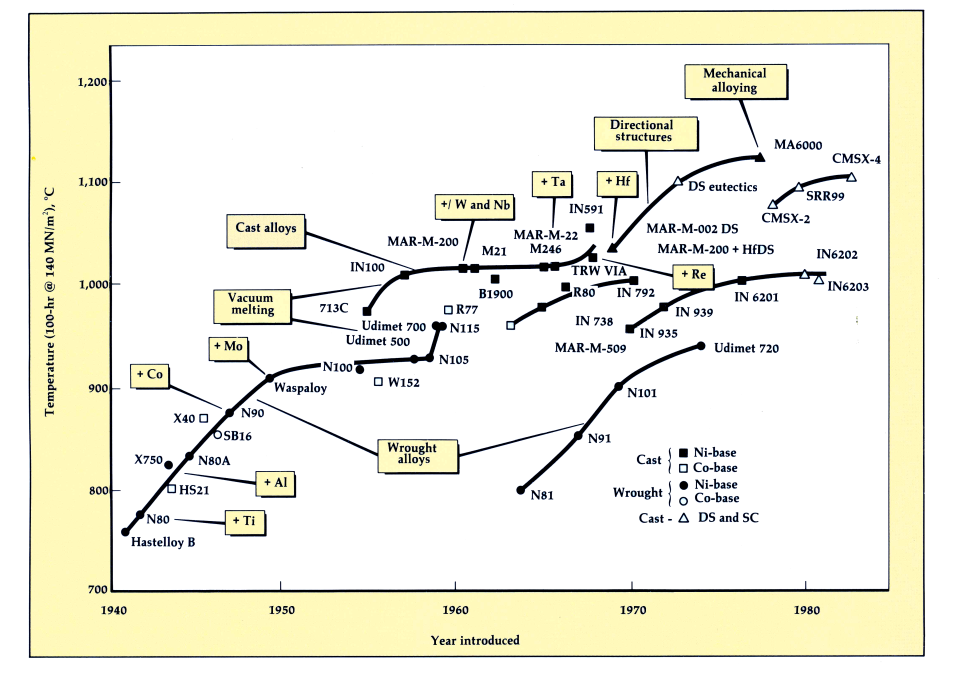

سوپرآلیاژها به دوگروه ریختگی و کارشده تقسیم می شوند. سوپرآلیاژهای پایه نیکل، پیچیده ترین و پر مصرف ترین آلیاژهای مورد استفاده در ساخت قطعات داغ توربین می باشند. آلیاژهای اولیه از سوپرآلیاژ نیکل به صورت کارشده تولید شدند و استحکام خود را با عملیات رسوب سختی بدست آوردند. از سال 1939 یکسری آلیاژهای Ni- Cr- Fe توسط شرکت Inconel توسعه یافت که با استفاده از عملیات حرارتی انحلالی و رسوب سختی به حداکثر استحکام دمای بالای خود می رسیدند. این آلیاژها بر اساس آلیاژ محلول جامد Inconel 600 و افزودن آلومینیوم و تیتانیوم به منظور سخت شدن از طریق تشکیل فاز گاما پرایم قرار داشتند. افزودن یک درصد کلمبیوم باعث تولید Inconel x-750 شد که استفاده وسیعی در پره های متحرک توربین پیدا کرد. در اواخر دهه 1940 آلیاژهای Waspaloy و M-252 ساخته شدند که کاربرد وسیعی در ساخت پره های متحرک توربین یافتند. طی سالیان بعد استفاده از آلیاژهای پایه نیکل کار شده در سایر قسمت های توربین نیز متداول شد. سایر آلیاژهای پایه نیکل کار شده اغلب به صورت ورقه به کار می روند. آلیاژ Hastalloy X یک آلیاژ مستحکم شده از طریق محلول جامد است که در محفظه احتراق و جداره داخلی پس سوز توربین های امروزی استفاده می شوند.

نمودار پیشرفت تکنولورژیکی سوپرآلیاژها

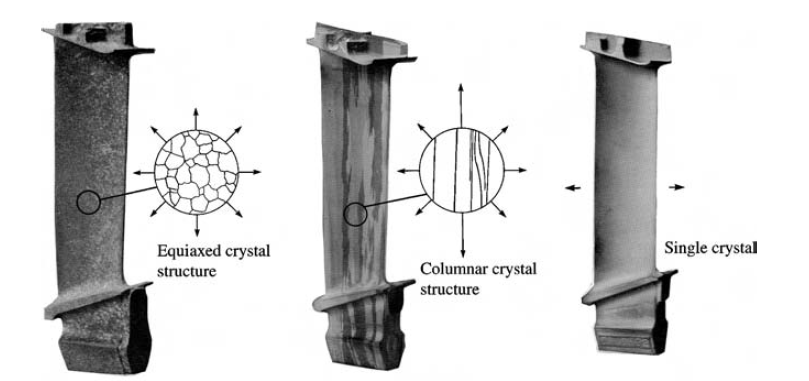

پیدایش تکنولوژی ذوب القایی در خلا در اواخر دهه 1950 باعث حذف شرط کارپذیری گرم و تولید آلیاژهای با ترکیب پیچیده تر و ساختار کنترل شده تر از طریق ریخته گری دقیق تحت خلا گردید. کنترل انجماد و دانه بندی، منجر به ساخت قطعات با انجماد جهت دار(DS) و تک کریستال (SC) گردید که باعث افزایش قابل توجهی در تحمل دمایی این آلیاژها شدند. در روش انجماد جهت دار دانه ها بر روی یک سطح با دمای کم و در حضور گرادیان حرارتی جوانه زنی کرده و دانه ها در راستای بیرون کشی قالب از کوره به صورت جهت دار و با ساختار ستونی رشد می کنند. این موضوع سبب بهبود مقاومت به خزش در راستای دانه ها می شود.

در روش ریختهگری تک کریستال شرایط به گونه ای است که فقط یک دانه اجازه برای رشد دارد و قطعات سوپرآلیاژ ساخته شده فقط از یک کریستال تشکیل شده اند به گونه ای که هیچ مرزدانه ای وجود ندارد.

تولید سوپرآلیاژها به روش متالورژی پودر

سوپرآلیاژها عمدتا به دو روش ریختهگری و متالورژی پودر ساخته می شوند. روش متالورژی پودر عمدتا برای تولید سوپرآلیاژها در کاربردهای مقاومت به خستگی استفاده می گردد. در این روش مخلوطی از پودرهای فلزی در قالبی به شکل قطعه مورد نظر، بوسیله اعمال فشار شیمیایی زینتر شده تا اتصال بین پودرها برقرار شود. در سالهای اخیر با استفاده از روش تولید افزایش (پرینتر سه بعدی)، قطعات از پودر سوپرآلیاژها با استفاده از یک مدل سه بعدی ساخته می شوند.

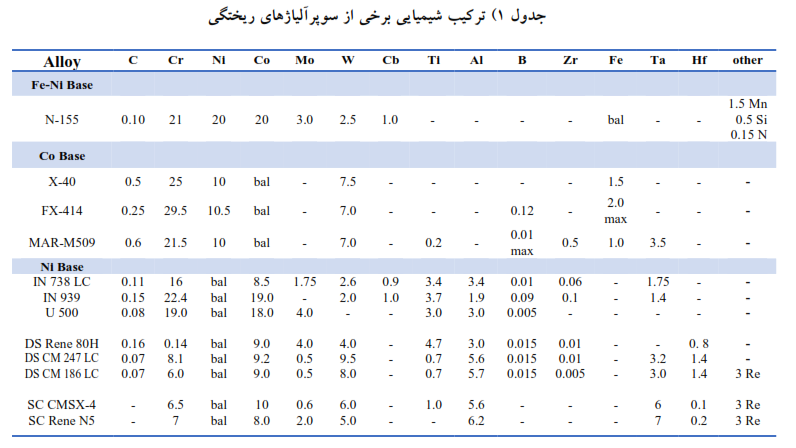

برتری خواص سوپرآلیاژهای ریختگی باعث جایگزینی این آلیاژها به جای آلیاژهای کارشده گردید، به طوری که امروزه تمامی پره های ثابت و متحرک توربین های گازی پیشرفته از طریق ریخته گری دقیق تحت خلا تولید می شوند. ترکیبی های شیمیایی از سوپرآلیاژهایی که در ریخته گری توربین گازی به کار می روند در جدول 1 آورده شده است. سوپرآلیاژهای ریختگی اغلب در موقعیت های مسیر گاز داغ به کار می روند که مزیتشان خواص یکنواخت اشان می باشد. این شامل اجزای محفظه احتراق (مثل نازل های سوخت و مجراهای انتقال)، پره های ثابت و متحرک توربین و سپرهای حرارتی می باشد.

کاربرد سوپرآلیاژها در قطعات توربین گازی

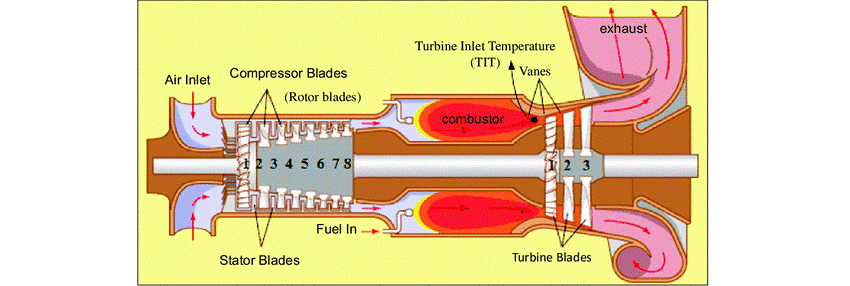

محفظه احتراق توربین

قطعات محفظه احتراق توربین در معرض داغ ترین گازها و همچنین متحمل بزرگ ترین سیکل های حرارتی در طول روشن و خاموش شدن توربین قرار دارند. آلیاژها جهت ساخت این قطعات نیازمند جوش پذیری برای ساخت، داکتیلیته برای مقاومت به خستگی و استحکام خزشی متوسط با تحمل دمایی 1200-1400 می باشند. آلیاژ Hastalloy X و Haynes 230 جهت کاربرد در محفظه احتراق توربین به کار می روند.

پره های ثابت

بخش موتور توربین ابتدا شامل پره های ثابت (Vanes & Nozzles) می باشد. پره های ثابت توربین مرحله اول در خارجی ترین بخش محفظه احتراق و در معرض بالاترین سرعت گاز در موتور قرار دارند. خواص مواد مطلوب جهت این کاربرد شامل مقاومت به خستگی کم چرخه، ضریب انبساط کم، داکتیلیته بالا، استحکام خزشی بالا، جوش پذیری (جهت تعمیر) و قابلیت ماشینکاری می باشند.

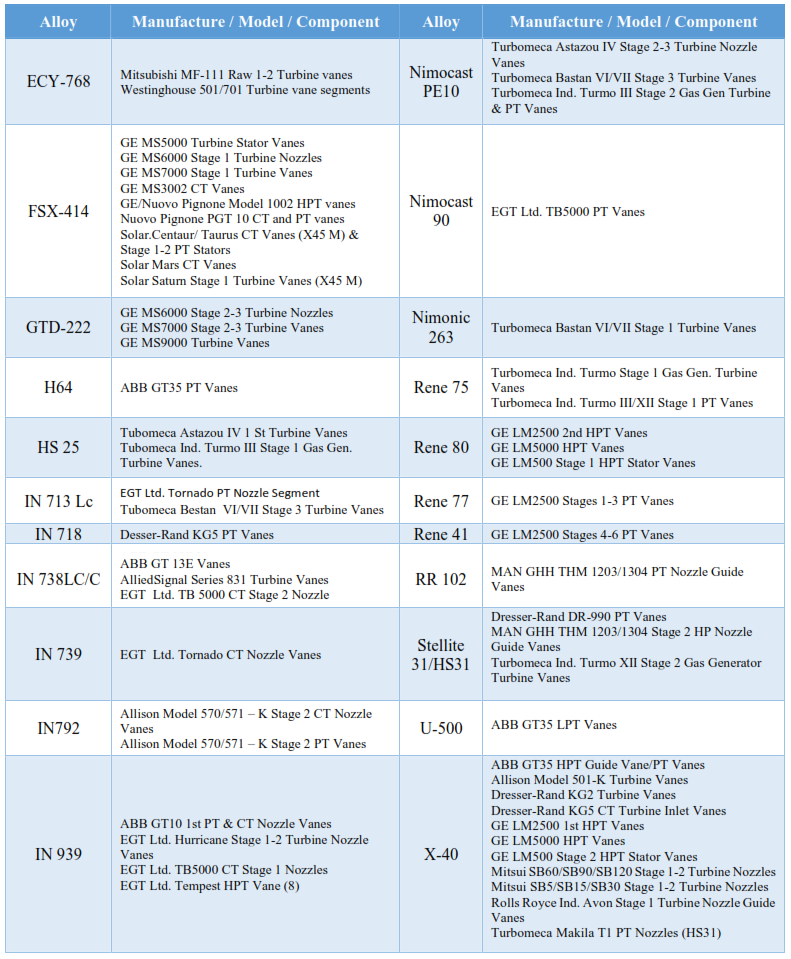

آلیاژهایی که نوعاً در سوپرآلیاژهای پایه آهن، پایه کبالت و پایه نیکل در پره های ثابت توربین به کار می روند شامل موارد زیر است:

سوپرآلیاژ پایه Fe-Ni: N-155

سوپر آلیاژ پایه کبالت: X-40، X-45، FSX-414، MAR-M509

سوپر آلیاژ پایه نیکل: IN939، GTD222، Rene80 و Nimocast PE10

سوپر آلیاژهای پایه کبالت برای نیازمندیهای دمای بالا و تنش کم مناسب هستند.

کاربرد سوپرآلیاژها در پره های ثابت توربین گازی (Vanes/ Nozzles)

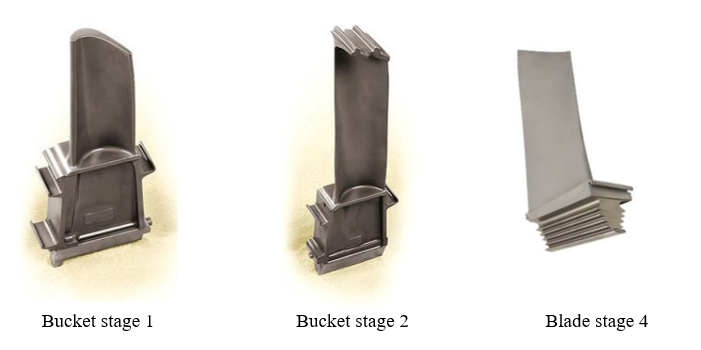

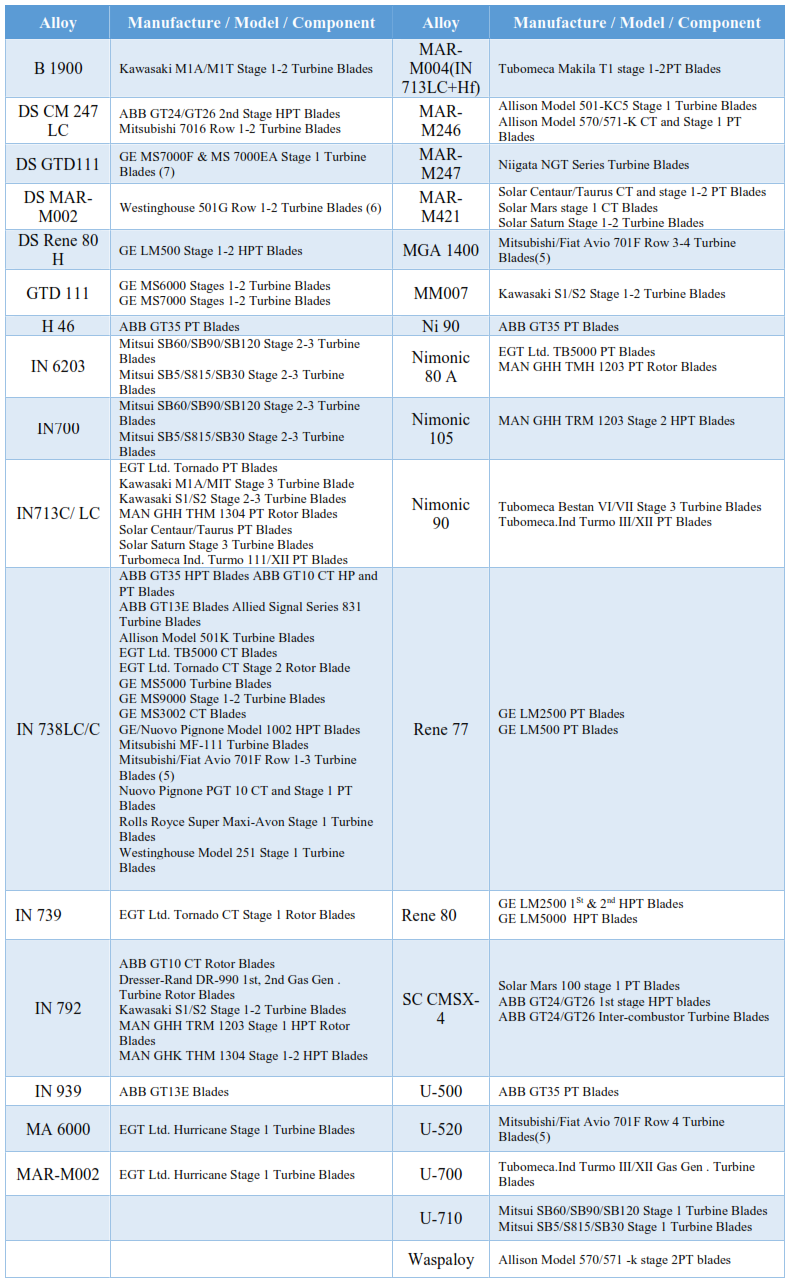

پره های متحرک

توربین گازی همچنین شامل پره های متحرک (Buckets & Blades) می باشد. به علت چرخش پره های توربین، در معرض تنش های گریز از مرکز قرار می گیرند که نیازمند استحکام خزشی فوق العاده زیاد و همچنین دیگر خواص شامل استحکام کششی، استحکام خستگی ،تافنس و مقاومت به خوردگی داغ و مقاومت به اکسیداسیون می باشد.

آلیازهایی که نوعاً در پره های متحرک توربین به کار می رود شامل IN738LC/C، IN792، IN713LC/C، U500، GTD111، MAR-M421، Nimonic 80A، آلیاژهای به کار گرفته شده در پره های ساخته شده به روش انجماد جهت دار شامل Rene 80H، GTD111 و CM 247 LC و به روش تک کریستال شامل CMSX-4 می باشند.

کاربرد سوپرآلیاژها در پره های متحرک توربین (Blades/ Buckets)

References:

- JACQUELINE B.WALL, KEN HARRIS, “Superalloys in industrial gas turbines- an overview

”,1996.

2. C.T.Sims,W.C.Hagel,” The Superalloys”, John Wiley & Sons,1972,pp.3-29.

3. Roger C.Reed, “ The Superalloys-Fundementals and Applications ”, 2006.

تست دیدگاه