ریخته گری دقیق تحت خلاء، قطعات فلزی با کیفیت بسیار بالا را با جزئیات ظریف و کیفیت سطحی عالی تولید می کند. همچنین این روش پیچیده تر از ریخته گری دقیق معمولی یا هواریز است و نیازمند تجهیزات پیشرفته تری جهت ذوب و پر کردن قالب می باشد. در نتیجه ریخته گری تحت خلاء برای قطعات ریخته گری که به سطوح بسیار بالایی از یکپارچگی ساختاری نیاز دارند و در بخش هایی که وجود عیوب در ساختار ریخته گری، سبب افزایش هزینه های تولید می شود، به کار گرفته می شود.

چرا استفاده از خلاء؟

فلز مذاب وقتی درون قالب ریخته می شود تمایل به تلاطم و چرخش دارد، این تلاطم منجر به دو نوع نقص می شود: اکسیدها و تخلخل ها. در مورد اکسیدها همزمان با انجام عملیات ریخته گری، اکسیدهای تشکیل شده روی سطح مذاب وارد قطعه ریخته گری شده و هنگامی که فلز منجمد می شود، این ناپیوستگی ها سبب تشکیل مناطق ضعیف می شوند. تخلخل سبب تشکیل حباب در قطعه می شود. همانند اکسیدها، تخلخل ها سبب کاهش استحکام مخصوصاً در مناطق تنش بالا هنگامی که قطعه در معرض ماشینکاری قرار می گیرد، می شوند.

استفاده از خلاء برای سوپرآلیاژهایی که حاوی عناصر فرار هستند مثل آلومینیوم و تیتانیوم و سایر عناصر واکنش پذیر که ممکن است در اثر ذوب در اتمسفر محیط تبخیر شوند، بسیار پر کاربرد است.

مزایای ریخته گری دقیق تحت خلاء

ریخته گری دقیق تحت خلاء مزایایی نسبت به ریخته گری متداول دارد شامل:

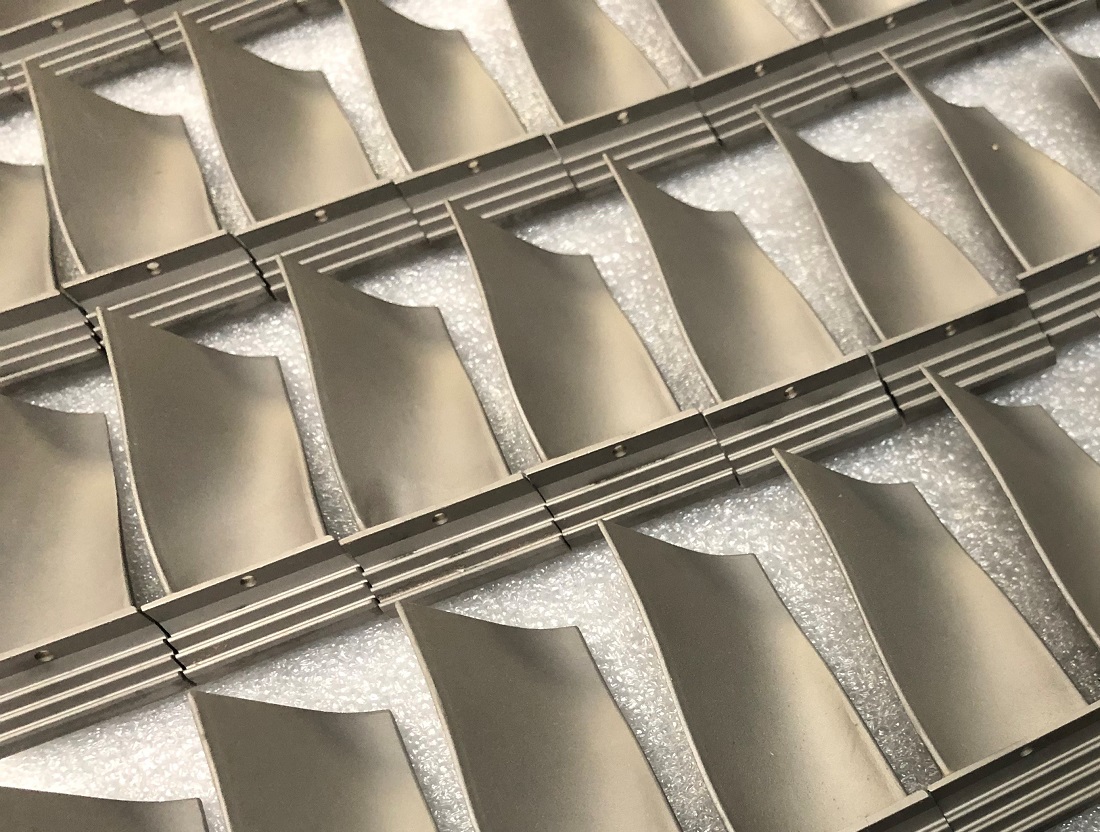

1- ریخته گری دقیق تحت خلاء می تواند اشکال پیچیده را تولید کند که تولید آنها با استفاده از روشهای ریخته گری دیگر بسیار مشکل است. پروفیل های ریخته گری در اندازه بسیار کوچک (از چند میلیمتر تا هزاران میلیمتر)، ایجاد دیواره با ضخامت نازک تا 0.5 میلی متر و کوچکترین سوراخ ها (1.0 میلی متر یا کمتر)

2- دقت ابعادی بالای قطعه ریختگی، مقدار زبری سطحی کم، رسیدن دقت ابعادی قطعه ریختگی به 4-6 و زبری سطح تا 0.4-3.2 μm، می تواند تا حد زیادی اجازه ماشینکاری قطعات ریخته گری را کاهش دهد. همچنین می تواند هیچ قطعه یدکی تولید نشود و هزینه تولید کاهش یابد.

3- عدم محدودیت مواد آلیاژی، مثل فولاد کربنی، فولاد زنگ نزن، فولاد آلیاژی، آلیاژهای مس، آلیاژهای آلومینیوم، آلیاژهای دمای بالا، آلیاژهای تیتانیوم.

فلزات گرانبها و برخی از مواد جهت ریخته گری متداول دارای پروسه فورج، جوشکاری و برشکاری سختی می باشند.

4- انعطاف پذیری و سازگاری تولید بالا، می توانند برای هر دو تولید انبوه و تولید تک محصول استفاده گردند.

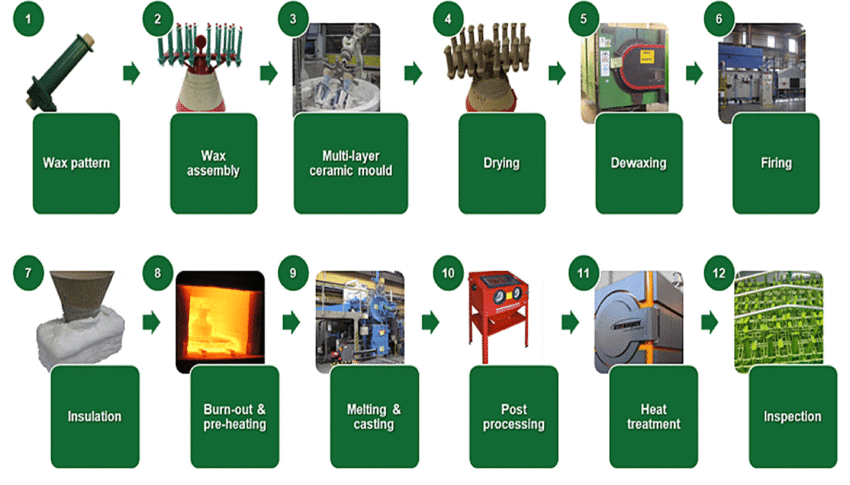

فرآیند ریخته گری دقیق تحت خلاء

استفاده از ریخته گری دقیق جهت ایجاد قطعات فلزی پیچیده نیازمند ماشینکاری ثانویه کمی می باشد. در روش ریخته گری دقیق، قالب ساخته شده از مدل مومی با یک دوغاب سرامیکی پوشیده می شود. بعد از اینکه پوسته سرامیکی خشک گردید، موم در کوره ذوب شده و پس از حذف موم، مذاب در حفره قالب خالی می گردد. در ریختهگری دقیق تحت خلاء، قالب به روش مشابه ریخته گری دقیق ساخته شده و سپس هوا از حفره قالب قبل از پر شدن مذاب تخلیه می گردد.

اغلب کوره های VIM مورد استفاده به صورت دو محفظه ای هستند و در جهت عمودی قرار دارند. که دارای یک محفظه بالایی و یک محفظه پایینی می باشند که هر دو تحت خلاء قرار دارند. در ریخته گری دقیق تحت خلاء، قالب ایجاد شده به صورت پوسته سرامیکی در محفظه پایینی کوره قرار می گیرد و سپس خلاء اعمال می گردد. سپس محفظه ایزوله باز شده و قالب در موقعیتی نزدیک به بوته ذوب بالا آورده می شود. پس از ذوب ریزی و انجماد در محفظه خلاء، پوسته سرامیکی حذف می گردد.

اغلب کوره های VIM مورد استفاده به صورت دو محفظه ای هستند و در جهت عمودی قرار دارند. که دارای یک محفظه بالایی و یک محفظه پایینی می باشند که هر دو تحت خلاء قرار دارند. در ریخته گری دقیق تحت خلاء، قالب ایجاد شده به صورت پوسته سرامیکی در محفظه پایینی کوره قرار می گیرد و سپس خلاء اعمال می گردد. سپس محفظه ایزوله باز شده و قالب در موقعیتی نزدیک به بوته ذوب بالا آورده می شود. پس از ذوب ریزی و انجماد در محفظه خلاء، پوسته سرامیکی حذف می گردد.

تولید قطعات با ساختارهای مختلف با استفاده از ریخته گری دقیق تحت خلاء

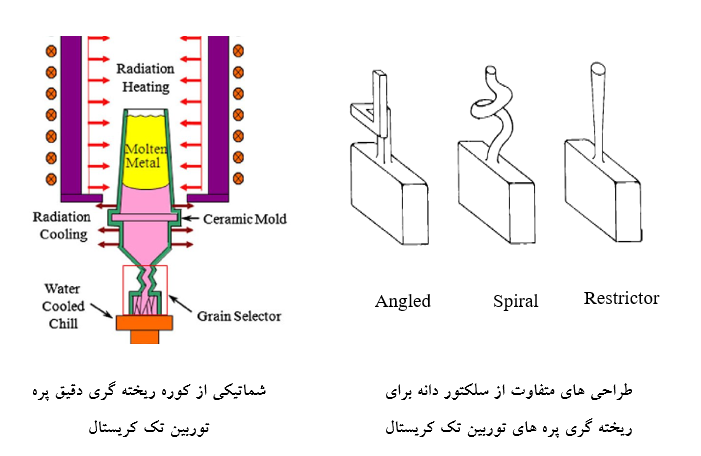

در روش ریخته گری دقیق تحت خلاء متداول، ساختار دانهای هم محور با جهت گیری تصادفی ایجاد می گردد. ساختارهای ریخته گری با انجماد جهت دار (DS) و تک کریستال (SC) جهت استفاده در توربین گازی صنعتی و هوافضا، جهت بهبود در خواص مکانیکی در دماهای بالا کاربرد دارند. کوره های مورد استفاده جهت ریخته گری این اجزا، حاوی ویژگی هایی جهت کنترل فرآیند انجماد در حین ریخته گری می باشد.

در کوره های انجماد کنترل شده (SC ,DS)، محفظه ذوب بالایی کوره VIM، علاوه بر کویل ذوب القایی حاوی منطقه گرمایش قالب است تا اجازه به گرمایش قالب سرامیکی در دماهایی بالاتر از دمای لیکوئیدوس آلیاژ دهد. یک صفحه آبگرد مسی در قسمت انتهایی قرار دارد و سبب شروع انجماد از قسمت پایین می شود. در طول انجماد، جبهه انجمادی فصل مشترک مذاب-جامد می تواند بوسیله جریان حرارت در قالب کنترل شود. با سرعت بیرون کشی آهسته قالب از کوره، مذاب به صورت جهتدار از سمت پایین به بالا منجمد می شود. دانه های ستونی در جهت بیرون کشی امتداد یافته اند که به طور قابل توجهی سبب بهبود خواص خزشی می شود. در ریخته گری تک کریستال (SC) کل مرزدانه های عرضی حذف شده و یک سلکتور دانه بر روی قالب اضافه شده است. در نتیجه فقط یک دانه با جهت گیری ترجیحی می تواند در بالای سلکتور دانه باقی بماند و در بدنه اصلی پرههای توربین رشد کند، که سبب فقدان مرزدانه ها با زاویه بالا (HABs) در سوپرآلیاژهای SC می شود. چون HABs مکان های ترجیحی برای شروع ترک هستند و با حذف آنها مقاومت به خزش بهبود می یابد.

جهت کنترل بهتر کیفیت پره های توربین تک کریستال، توجه ویژه ای به سلکتور دانه شده است. طراحی های متفاوتی از سلکتور دانه به کار گرفته شده است. مشهورترین نوع آن سلکتور دانه مارپیچی است که اغلب به سلکتور دانه “pig-tail” مشهور است.

References:

- https://www.improprecision.com/what-is-the-vacuum-investment-casting

- E Green- Spikesley,” Recent developments in investment casting ”, Metallurgia and Metal Forming, June 1974.

- Nader El-Bagoury, “ Ni Based Superalloy: Casting Tecgnology, Metallurgy, Development, Properties And Applications”, International Journal of Engineering Sience and Research Technology, 2016.

- Roger C.Reed, “ The Superalloys-Fundementals and Applications ”, 2006.

ریخته گری دقیق تحت خلاء بهترین روش برای ساخت قطعات پیچیده است