ریخته گری دقیق یک تکنیک باستانی است که در گذر زمان اصلاح شده و به یک فرآیند مدرن با فناوری پیشرفته تبدیل شده است. ریخته گری دقیق، همچنین به عنوان ریخته گری مومی یا ریخته گری فومی نیز شناخته می شود، در اصل بیش از 5000 سال پیش از این روش برای ساخت مجسمه ها و ابزار مسی استفاده می شد. تمدنهای دره سند، مصر، چین و آمریکای مرکزی ریختهگری مومی را توسعه دادند. هنرمندان، سازندگان ابزار و تامینکنندگان نظامی از ریختهگری مومی برای خلق پیکرههای پیچیده، ابزار پیچیده ونوک پیکان های تیز استفاده می کردند. در ریختهگری مومی باستانی از موادی مانند موم زنبور عسل و خاک رس واز آلیاژهایی مثل مس، برنز و طلا جهت ساخت این قطعات استفاده می کردند که بسیار سریعتر از روش آهنگری بود. روشهای ریختهگری دقیق مدرن از صنعت دندانپزشکی آغاز شد که از ریخته گری برای ایجاد ابزارهای دقیقی که به قطعات فلزی کوچک و پیچیده نیاز دارند، استفاده میشد. ریختهگری دقیق برای ساخت تاجهای دندانی ریز بر اساس قالبهای دندانهای بیمار روش بسیار مناسبی بود. همین دقت بعداً به ماشینهای بیشماری با فناوری پیشرفته در قرن آینده کمک کرد.

توسعه ریخته گری دقیق

توسعه مستمر ریخته گری دقیق به دلیل تقاضاهای سنگین تسلیحاتی در طول جنگ جهانی دوم ضروری شد. سلاحهای جنگی که به تازگی طراحی شده بودند، نیازمند فرآیندهای تولید نوآورانه بودند تا با مشخصات طراحی پیشرفته همگام شوند. موتورهای هواپیماهای جدید به قطعات ریخته گری دقیق که قادر به برآوردن الزامات طراحی دقیق باشند، متکی بودند. همچنین ترکیب شیمایی دقیق آلیاژ و دقت ابعادی برای بقای هواپیماهای با کارایی بالا و خدمه آنها حیاتی بود. با توجه به نیاز به تولید قطعات در تلورانسهای کم، ریختهگری دقیق به سرعت در حال تبدیل شدن به یک صنعت فوقالعاده دقیق شد که برای ایجاد اجزای پیچیده و مؤثر بر آن تکیه میشود.

توسعه سوپرآلیاژهای ریختگی

سوپرآلیاژهای ریختگی ابتدا در موتورهای توربین گازی در طول جنگ جهانی دوم مطرح شدند، هنگامی که آزمایشگاه های شرکت های General Electric و Austenal در تولید پره های متحرک ردیف اول سوپرشارژرها (Bucket) از جنس Stellite 21 پایه کبالت به روش ریخته گری دقیق با یکدیگر همکاری داشتند. از آن زمان پیشرفت های قابل توجهی در صنعت رخ داد که شامل ریخته گری در خلا، تولید فرآیندهای انجماد جهت دار با قابلیت توسعه خانواده های جدیدی از سوپرآلیاژها که سبب بهبود قابلیت دمای عملکردی با این فرآیند ریخته گری می شوند.

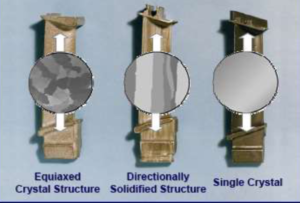

ساختار دانه ها در یک قطعه ریختگی به این صورت است که هنگامی که هیچ گونه کنترل حرارتی بر روی انجماد فلز صورت نگیرد، محصول ریخته گری دارای ساختار پلی کریستال با جهت گیری تصادفی دانه ها (Polycrystalline Casting (PC)) خواهد بود. اگر تکنیک های خاصی جهت حذف حرارت به صورت جهت دار به کار گرفته شود، انجماد جهت دار است (Directional Solidification (DS)) و دانه ها دارای ساختار ستونی (Columnar Grain (CG)) یا تک کریستال (Single Crystal (SC)) می باشند که سبب بهبود مقاومت به خزش سوپرآلیاژ می گردد.

محدودیت های ریخته گری دقیق

اگرچه فرآیند ریخته گری دقیق صنعت کاملی است، هنوز بر سر اندازه و وزن قطعات ریخته گری دقیق چالش هایی وجود دارد. اغلب تجهیزات به کار گرفته شده در تولید قطعات ( مثل فرآیند تزریق موم، اندازه shot wax، دیگ های دوغاب، ظرفیت تحمل وزن بازوهای رباتیک، کوره های موم زدایی، ابعاد محفظه قالب کوره خلا و ظرفیت وزن ریخته گری) باید از نظر اندازه بزرگتر شوند. موضوع دیگر درباره مدلهای مومی و قالب های سرامیکی با استحکام کافی است تا ابعاد حفظ شوند و کنترل ریزساختاری خوبی حاصل گردد.

همانطور که ذکر شد اغلب ابعاد ریخته گری دقیق کوچک هستند. محصول ریخته گری دقیق با ساختار پلی کریستال دارای وزنی حدود 45 کیلوگرم و کمتر می باشد اگر چه در سالهای اخیر تا وزن 100 کیلوگرم و حتی بالاتر نیز امکان پذیر گشته است. قطعات ریخته گری دقیق با ساختار انجماد جهت دار (CG) یا (SC) تک کریستال تا وزن حدود 10 کیلوگرم قابل ریخته گری هستند.

حمل مدل های مومی لایه دهی سرامیکی شده توسط بازوهای رباتیک

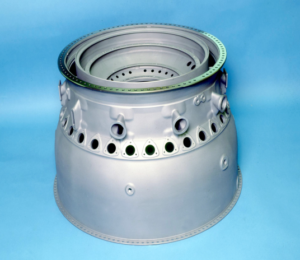

ریخته گری دقیق تحت خلا قطعه یکپارچه compressor rear frame در حد چند صد کیلوگرم

References:

1- www.qualitycastingswi.com/investment-casting-news/precisionHistory

2- AJCQUELINE B.WAHL, KEN HARRIS,“Superalloys in industrial gas turbine-An overview”, 9th world conference on investment casting, USA, 1996.

3- Matthew J. Donachie, Stephen j.Donachie,”Superalloys A Technical Guide”, The Material Information Society, Second Edition,2002.

4- Göran Sjöberg, “CASTING SUPER ALLOYS FOR STRUCTURAL APPLICATIONS”,2010.

سلام

مقاله خوبی بود.

لطفا مقاله های بیشتری در خصوص ریخته گری دقیق قرار دهید.